配管や熱交換器内には、経年によるスケールが付着・堆積し、機器機能や稼動率の低下を招く原因になります。

多種多様なスケールを環境への影響と母材への腐食性などを配慮してもっとも効果的な洗浄剤を選定し、洗浄時間を短縮し効率よくスケール除去を行います。

配管化学洗浄方法

メリット

エルボの多い配管や複雑な形状の配管や地中に埋設され、洗浄が困難である配管も洗浄液が配管内を満水状態で流れる為、スケールの取り残しがありません。

多種多様のスケール溶解除去について、環境への影響と母材へ腐食性も配慮した洗浄剤選定を行います。

高所のラックに取り付けられる配管などを高圧洗浄もしくは更新する場合、足場やクレーンを必要としますが、システム化学洗浄は不用です。

長期間の設備停止はコスト高になりますが、システム化学洗浄では、配管の入口・出口を接続し、洗浄液を循環するだけで洗浄が可能なので工期も短縮されます。

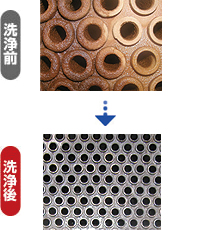

シェルアンドチューブ式熱交換器 化学洗浄

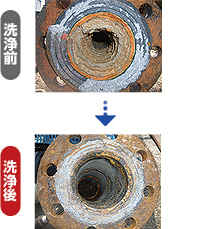

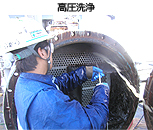

熱交換器フランジに仮設ホースを接続し、洗浄装置の設置を行い、約4時間循環洗浄を行います。その後、中和・フラッシング・試運転確認を行います。また必要に応じて細管内部の高圧洗浄を実施します。

メリット

熱交換器の大小を問わず、流体の流れる経路(細管チューブ内)内部表面に推積するスケールを溶解させ完全除去を実現します。

一般的な高圧洗浄では、硬いスケールを除去することは困難であり取り残しのスケールに新たなスケールが再付着し、細管の完全閉塞の原因にもなります。

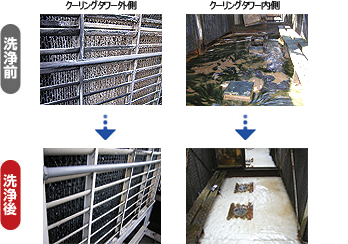

クーリングタワー化学洗浄・高圧洗浄

クーリングタワードレン部を専用冶具にて止栓し、本体下部タンクへ洗浄液を貯め、洗浄設備ポンプと仮設ホースにて循環経路へ接続し、約3~4時間程度循環薬品洗浄を実施し、仕上げに、高圧洗浄で水洗いを行います。

メリット

有機酸をベースの洗浄剤(セダリンス)を使用し仮設循環設備で薬品洗浄を実施し、冷却効率の阻害となる充填材の隙間および表面に生成したスケールを溶解し除去する為、分解洗浄を行う必要がなく、短期間で洗浄が完了します。

内部充填のスケールは、高圧洗浄のみを行うと充填剤の破損につながります。システム化学洗浄では硬質スケールも完全に除去できます。

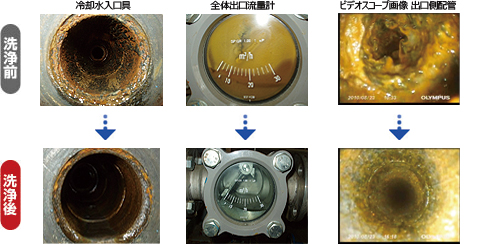

ブースターコンプレッサー 化学洗浄

メーカーを問わず冷却水系統の洗浄を行い、機器の能力回復、維持管理が可能です。

夏季の外気温の高い状態で、冷却水内のスケール堆積により熱交換出来なくなることによる機器の緊急停止を未然に防ぎます。

メリット

コンプレッサー内の熱交換器(インタークーラー、アフタークーラー、オイルクーラー)などを取り外すことなく一括で洗浄でき、工期も2日程度で完了します。(熱交換器のタイプによります)

工場内排水配管 高圧洗浄清掃作業

工場内の排水配管に堆積している汚泥を高圧水洗浄と吸引回収にて除去することにより、排水配管の機能回復を図ることが出来ます。